Schmierstoffe sind weit mehr als nur Hilfsmedien – sie sind zentrale Leistungsträger in mobilen Arbeitsmaschinen. Fluide von geringer Qualität können die Effizienz und Produktivität drastisch reduzieren: Erhöhter Verschleiß, schlechtes Ansprechverhalten und steigende Betriebskosten sind die Folge. Noch gravierender: Ungeplante Wartungen verursachen Stillstände, die Baustellen lahmlegen oder Ernteeinsätze verhindern können – mit enormen wirtschaftlichen Konsequenzen.

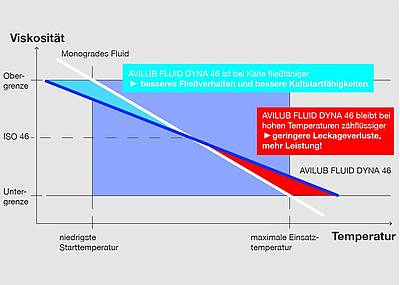

Insbesondere Hydrauliköle verlieren im Laufe ihres Einsatzes an Leistungsfähigkeit. Verschlechterte Viskositätseigenschaften führen zu reduzierter Kraftübertragung, während Schmutzpartikel schwerer gebunden werden und Schäden an Pumpen oder Ventilen begünstigen. Daher gilt: Die Wahl des Schmierstoffs ist eine strategische Entscheidung, die Hersteller und Betreiber nicht dem Zufall überlassen sollten.

Fluid Management als Full-Liner-Service

Seit Jahrzehnten versteht sich die Hermann Bantleon GmbH aus Ulm als Systempartner von Maschinen- und Hydraulikherstellern. „Ungeplante Wartungen im Feld müssen unbedingt vermieden werden – sie sind teuer und oft hochkomplex“, erklärt Ralf Schrempp, Fachbereichsleiter Heavy Machinery bei Bantleon. Derweil liefert das Unternehmen nicht nur leistungsfähige Schmierstoffe wie Hydraulikflüssigkeiten, Motor- und Getriebeöle, sondern unterstützt Kunden mit einem ganzheitlichen Fluid Management: Laboranalysen zur Beurteilung des Schmierstoffzustands, Beratung zu Wechselintervallen, Serviceeinsätze für Schmierstoff- und Filterwechsel sowie Entwicklung kundenspezifischer Fluide im firmeneigenen Labor. So wird maximale Maschinenverfügbarkeit erreicht, und teure Stillstände lassen sich langfristig vermeiden.

Bantleon arbeitet dazu eng mit Systempartnern zusammen, um Schmierstoffe und Komponenten von Anfang an optimal aufeinander abzustimmen. Ziel ist die Entwicklung von Schmierstoffen für Maschinen, die höchste Performance, Effizienz und Robustheit im Feld bieten. Langfristig sollen digitale Monitoring-Lösungen sowie intelligente Sensorik den Zustand von Schmierstoffen direkt im Betrieb überwachen. Damit lassen sich präzise Prognosen zu Wartungsbedarfen ableiten. Das klassische Modell fixer Ölwechselintervalle gilt dann als überholt: Statt zu früh oder zu oft zu wechseln – mit unnötigen Kosten und Ressourcenverbrauch –, wird die Einsatzdauer bedarfsgerecht gesteuert. Ergebnis: Mehr Nachhaltigkeit bei gleichzeitiger Wirtschaftlichkeit.