Fällt eine Baumaschine gleich für längere Zeit aus, kann es richtig kostspielig werden. Schließlich kann heute niemand mehr auf die Einsatzbereitschaft seines Fuhrparks verzichten. Teure Reparaturen und unnötig lange Ausfallzeiten lassen sich vermeiden. Dazu ist es erforderlich, den Zustand der Baumaschinen kontinuierlich zu beobachten, um schnell wirkungsvolle Maßnahmen einleiten zu können.

Bei Caterpillar und Zeppelin laufen die unterschiedlichsten Informationen aus den verschiedensten Quellen für eine Zustandsdiagnose seit kurzem unter dem in der Industrie gängigen Standard Condition Monitoring zusammen. Condition Monitoring bündelt die verschiedensten Informationen über das neue, interne Zeppelin Service Dashboard. Es fungiert als eine Art Schaltzentrale. Angeordnet werden die Informationen über eine Benutzeroberfläche so, dass sie leicht zu lesen sind und über ein speziell eingerichtetes Onlineportal rund um die Uhr zur Verfügung stehen.

Daten, die genutzt werden, um den Zustand einer Baumaschine zu beurteilen, werden aus der Analyse der Flüssigkeiten, wie Hydraulik- und Motoröl sowie Kühlmittel gezogen. Sie werden aber auch aus Product Link und der Flottenmanagementlösung Vision Link ausgewertet. Betrachtet werden Daten, wie die Betriebsstunden von Baumaschinen, deren Einsatzort sowie Leerlaufzeiten und Kraftstoffverbrauch, um einige zu nennen. Außerdem fließen weitere Daten der Maschine ein, die bei Inspektionen oder bei der Diagnosemeldung von Schäden gesammelt wurden und welche Maßnahmen bislang dazu beitrugen, den Lebenszyklus einer Maschine zu verlängern. Dabei gehören Servicevereinbarungen genauso in die Auswertung wie alle bislang ausgeführten Reparaturen. Denn nur so lässt sich ein möglichst objektives Gesamtbild generieren, das hilft, dauerhaft weitere Kosteneinsparungen zu erzielen und die Produktivität auf ein Maximum zu steigern.

Ein wesentliches Ziel von Condition Monitoring: Dem Betreiber von Baumaschinen aufzuzeigen, wo weitere Kraftstoffersparnisse zu erzielen sind und wo eventuell der Spritverbrauch noch zu hoch ist. Außerdem sollen die Ausfallzeiten von Maschinen drastisch reduziert werden. „Wir wollen den Lebenszyklus von einer Baumaschine ressourcenschonend erhöhen und das ganze Spektrum an Möglichkeiten des Flottenmanagements voll ausschöpfen“, erklärt Christian Kratt, Spezialist für Condition Monitoring bei Zeppelin. Seine Aufgabe ist es, den enormen Datenfluss, der bei ihm zusammenläuft, zu filtern, zu analysieren und zu interpretieren – und das stets in Absprache mit den Kunden und den Mitarbeitern der verschiedenen Fachabteilungen und Niederlassungen von Zeppelin. Darauf aufbauend wird eine Ferndiagnose gestellt und aus den Daten eine Handlungsempfehlung für den Kunden abgeleitet, die ihm vorgestellt wird. „Wir wollen dem Kunden beratend zur Seite stehen und ihm die kostengünstigste Möglichkeit aufzeigen, wie er den Betrieb seiner Baumaschinen für die Zukunft ausrichtet“, so Kratt.

Baustein eins

Das Condition Monitoring für die Zustandsüberwachung von Baumaschinen beinhaltet fünf Bausteine: Dazu gehören regelmäßige Inspektionen. Um potenzielle Schäden aufzudecken, hilft die planmäßige Wartung. Denn dadurch erhalten Kunden Informationen über den aktuellen Zustand ihrer Maschinen. Sie wissen nicht nur, wie es tatsächlich um diese bestellt ist, sondern dank der planmäßigen Wartung lässt sich die Einsatzfähigkeit der Maschinen langfristig erhalten. Aber auch andere wichtige Daten werden kontinuierlich überprüft. „Es wird zum Beispiel darauf geachtet, dass die vom Gesetzgeber vorgeschriebene Unfallverhütungsvorschrift (UVV) noch gültig ist“, weist Kratt hin. Für den Werterhalt der Maschinen setzt Zeppelin rund 50 Serviceberater im Außen- und Innendienst ein. Sie checken die Maschine und überprüfen deren Zustand. Alles, was dem Serviceberater auffällt, hält er als Notiz im Maschinenbesichtigungsprotokoll fest, das für Kunden kostenlos ist und das er ihnen am Ende seines Besuchs aushändigt. Dazu notiert er die Seriennummer, ermittelt die Anzahl der Betriebsstunden, schaut, wann die letzte Inspektion gemacht wurde und spricht letztendlich eine unverbindliche Handlungsempfehlung aus, was repariert werden soll.

Baustein zwei

Ein weiterer Baustein des Condition Monitorings ist die Diagnose von Öl und Kühlmittel von Baumaschinen. Diese enthalten viele wichtige Informationen, die Aufschluss hinsichtlich Motor, Achsen, Getriebe, Hydraulik- und Kühlsystem jeder Baumaschine geben und mit deren Hilfe sich drohende Schäden ermitteln lassen. Das Zeppelin Öllabor ist in der Lage, mit gezielten Analysen die Informationen des Öls zu entschlüsseln, zu sammeln und zu interpretieren. Jeden Morgen kommen die Ölproben, die über Nacht verschickt werden, aus ganz Deutschland und Österreich sowie der Ukraine beim Öllabor in Garching bei München an. Die Proben werden nach Baugruppen sortiert und für die Analyse vorbereitet. Zuerst wird der Wasser- und Kraftstoffgehalt geprüft. Haben die Ölproben keine auffälligen Werte, kommen sie zu den jeweiligen Analysegeräten. Dort werden unter anderem die Abriebselemente, die Ölzustandswerte, die Reinheit, der ferromagnetische Index und die Viskosität gemessen. Mitunter sind bis zu zehn verschiedene Einzeluntersuchungen pro Ölprobe notwendig. Mit ihnen können zum Beispiel Verschleißelemente beschädigten Maschinenteilen zugeordnet werden. Eine der häufigsten Diagnosen, die die Mitarbeiter aufgrund ihrer Analysen treffen, sind Schmutz und Verunreinigungen von Hydraulikanlagen. Doch kommen die Mitarbeiter auch äußerst kniffligen und seltenen Problemen auf die Schliche. Hand in Hand mit den Zeppelin Niederlassungen werden gravierende Unregelmäßigkeiten und die daraus resultierenden Maßnahmen sofort mit dem Kunden besprochen. Mit einer Zeppelin Öldiagnose können Kunden ungeplante Reparatur- und Stillstandzeiten ihrer Baumaschinen vermeiden. Wie wichtig Ölanalysen beim Aufdecken von Schäden sind, zeigt sich seit einigen Jahren. Als Zeppelin das Öllabor 1996 gegründet hat, gingen in den ersten Jahren rund 30 000 Proben ein. Inzwischen hat sich die Zahl mehr als verdreifacht. 2012 wurden 106 036 Proben im eigenen Öllabor analysiert – durchschnittlich werden über 400 Öl- und Kühlmittelproben von Baumaschinen, Motoren und Anlagen jeden Tag von den Mitarbeitern auf Verunreinigungen untersucht.

Baustein drei

Baustein Nummer drei beinhaltet die elektronischen Maschinendaten, die via Laptop und Product Link ausgelesen werden können. „Taucht dabei zum Beispiel die Meldung „Eventcode DPF, aktive Regenerierung durch Verhinderungsschalter unterdrückt“ auf, dann ist das bereits ein ernst zu nehmender Hinweis, dass die aktive Regenerierung des Dieselpartikelfilters manuell abgebrochen wurde“, führt Christian Kratt aus, der darauf aufmerksam macht: „Wird dieser Vorgang nicht ordnungsgemäß durchgeführt, dann kann dies zu einem Leistungsabfall bis zum Totalausfall der Maschine führen.“

Baustein vier

Der vorletzte Baustein, den das Condition Monitoring betrachtet, ist die Historie der Maschine, bezogen auf ihren kompletten Lebenszyklus. Ein Blick in die Vergangenheit war schon immer aufschlussreich, ob Maschinenbestandteile anfällig waren und welche Maßnahmen geholfen haben, die Ausfallzeiten zu unterbinden. „Ein weiteres gutes Beispiel ist, ob eine Wartung überfällig ist und somit möglicherweise ein wichtiger Ölwechsel ansteht. So etwas zu vernachlässigen, kann fatale Folgen haben und die Einsatz- beziehungsweise Lebensdauer einer Maschine beeinträchtigen. Darum sollte man Wartungsintervalle befolgen. So lassen sich unnötige Stillstandszeiten vermeiden. Das macht sich auch beim Wiederverkauf bemerkbar“, meint der Spezialist für Condition Monitoring.

Baustein fünf

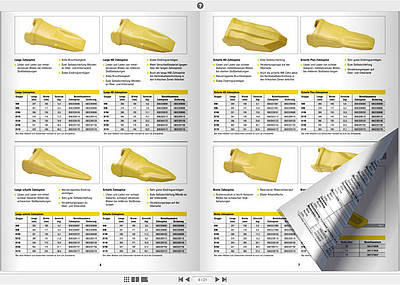

Als letzter Baustein fallen die Analysen der Einsatzbedingungen ins Gewicht. So spielen Einflussfaktoren, wie die Eigenschaften des zu bewegenden Materials, eine Rolle für den Zustand einer Maschine. Das Material und die Wahl des passenden Equipments wirken sich auf die Haltbarkeit der einzelnen Bauteile aus. Bei Zeppelin übernehmen – auf Kundenwunsch – eigene Projekt- und Einsatzspezialisten eine Einsatzanalyse und unterstützten den Kunden, die passende Maschine für seinen Betrieb zu finden, mit der er die niedrigsten Kosten pro Tonnen erzielt.

<link http: www.zeppelin-cat.de>www.zeppelin-cat.de